Wie können wir helfen?

Messsystemanalysen

Messsystemanalysen (MSA) sind Verfahren, die es Ihnen ermöglichen, zu überprüfen ob die von Ihnen verwendeten Messmittel und Messsysteme den benötigten Anforderungen gerecht werden. Die Bewertung basiert auf statistischen Auswertungen von Messwerten von Merkmalen. Die Messwerte werden durch, je nach Verfahren, zuvor festgelegten realitätsnahen Messreihen ermittelt.

Das Modul Messsystemanalysen in PDAP bietet ihnen die Möglichkeit selbstständig solche Analysen durchzuführen und auszuwerten.

Übersicht

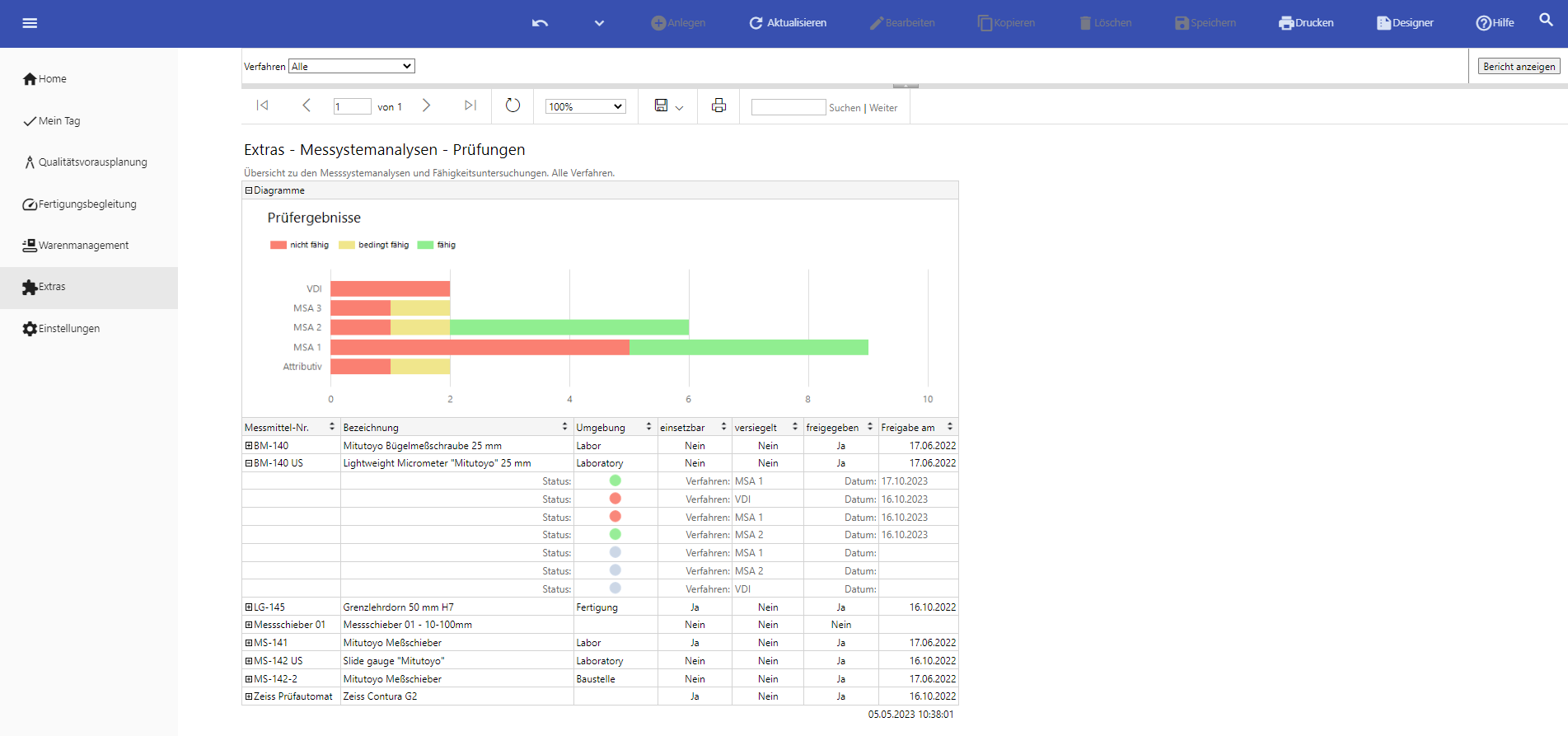

In der Übersicht sehen Sie alle bisher ausgeführten Prüfungen. Über die Eingabefelder im Report können sie nach Methode, Datum und Ergebnis filtern. Die Auswertung über der Liste ermöglicht es Ihnen einen schnellen Einblick in die Prüfergebnisse Ihrer Auswahl zu erhalten. Sie können durch Anklicken des Pluszeichens neben einem Messmittel in der Liste, die bereits durchgeführten Prüfungen für dieses und die Ergebnisse sehen. Anklicken der blauen Indikatorkreise erlaubt Ihnen eine neue Prüfung anzusetzen. Die Indikatoren von den Prüfungen, die ein Datum haben, leiten Sie zu den detaillierten Auswertungen weiter.

Übersicht Messsystemanalysen

Auswertungen

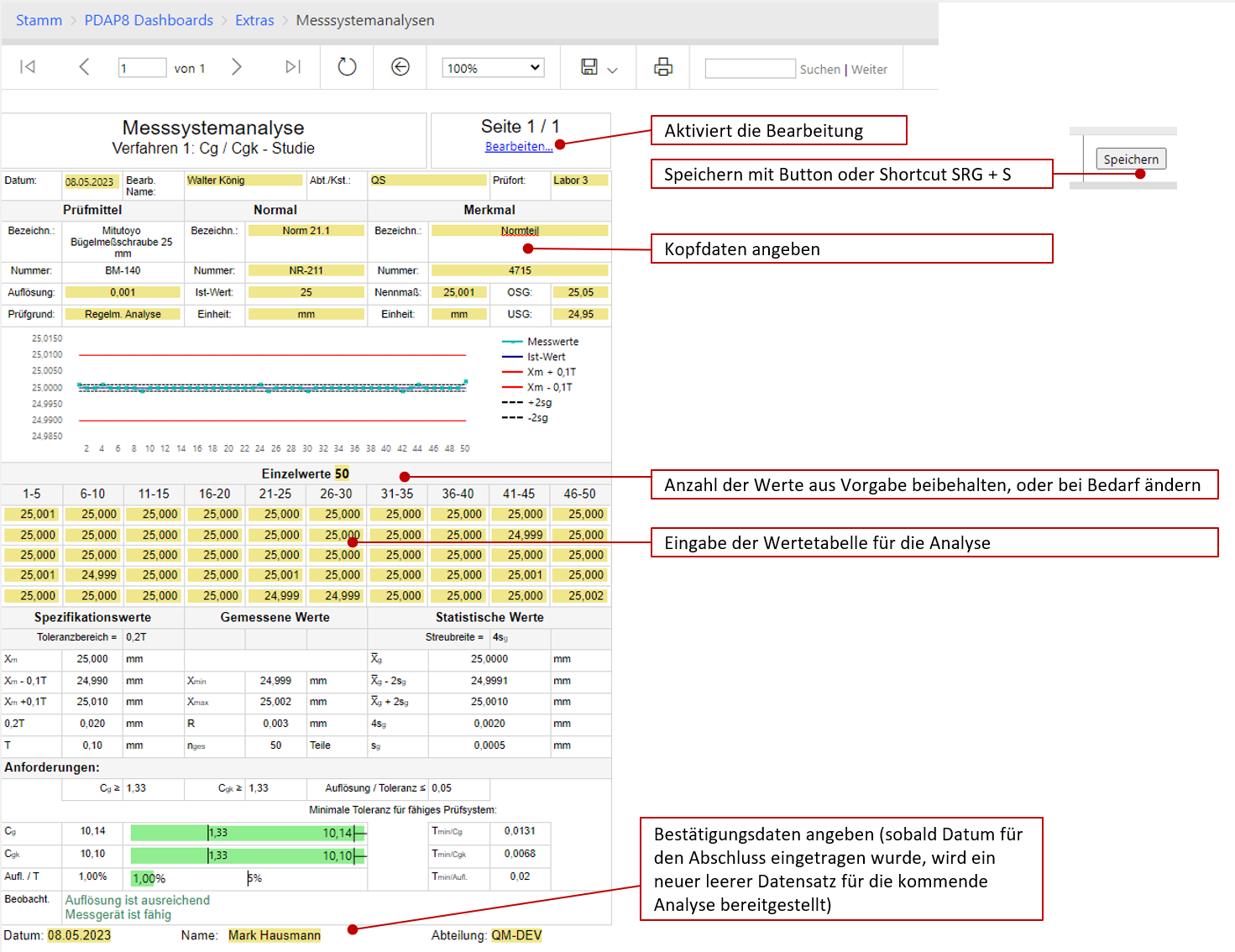

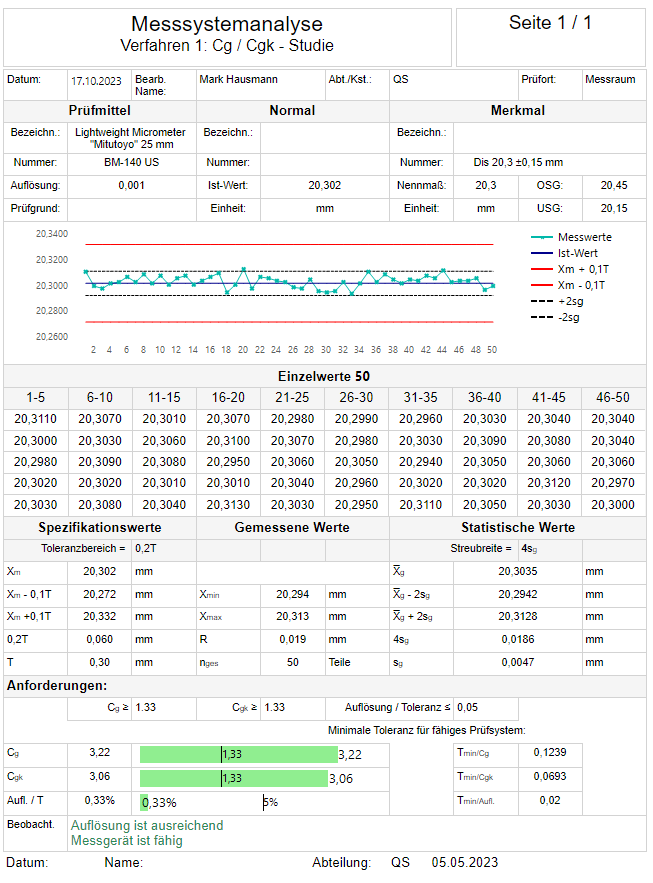

Die detaillierten Auswertungen enthalten Informationen über das Messmittel und für das jeweilige Verfahren relevante Informationen über zum Beispiel, das eingesetzte Normal oder Merkmal. Als nächstes enthält es die Einzelwerte der Messungen und Diagramme dieser zur Veranschaulichung. Da die Methoden 2, 3 und Attributiv auf der Methode 1 aufbauen, enthalten diese zusätzlich das Ergebnis der neuesten Analyse. Hiernach kommt die eigentliche Auswertung der Daten. Zunächst in Zwischenschritten, die sich aus den zuvor gesammelten Informationen ergeben und dann in den für das MSA Verfahren wichtigen Kennzahlen.

Beispiel für eine Auswertung des MSA-Verfahrens 1

Vorgehen

MSA 1

Systematische Messabweichung und Wiederholbarkeit

Für dieses Verfahren wird genau ein Referenzteil, das Normal, gebraucht, welches innerhalb des Toleranzbereichs des ausgewählten Merkmals liegt. Nun werden standardmäßig 50 aber mindestens 25 Messungen von einem Prüfer an diesem Teil durchgeführt. Das Teil wird zwischen jeder Messung wieder zurückgelegt.

Aus diesen Werten werden nach den Formeln am Ende dieses Dokuments über Mittelwert und Standardabweichung die Fähigkeitskennzahlen Cg und Cgk berechnet.

Standardmäßig Messsysteme fähig, wenn sowohl Cg als auch Cgk < 1,33 sind.

MSA 2

Wiederhol- und Vergleichspräzision (Gage R&R) mit Bedienereinfluss

Dieses Verfahren benötigt mindestens 10 wiederholt messbare Teilen (n) welche von mindestens 3 Bedienern (k) in mindestens 2 Messreihen (r) unter Wiederholbedienungen gemessen werden. Die Anzahl an Teilen, Bedienern und Messreihen muss für ausreichende Genauigkeit des Verfahrens folgende Formen erfüllen: N*k*r >= 60.

Wichtig ist weiter, dass es möglich ist die Teile zu den Messungen zuzuordnen.

Die Teile werden in zufälliger Reihenfolge gemessen und eine neue Messreihe fängt erst an, wenn die vorherige abgeschlossen ist.

Die erhaltenen Messwerte werden mithilfe einer Software nach dem ANOVA Verfahren ausgewertet und die Kennzahl %GRR wird ausgegeben. Standardmäßig wird ein Messystem mit einem %GRR von <= 10% als fähig eingestuft.

MSA 3

Wiederhol- und Vergleichspräzision (Gage R&R) ohne Bedienereinfluss

Dieses Verfahren ist eine Variante von Verfahren 2. Hierbei wird im Voraus der Bedienereinfluss als nicht signifikant eingeschätzt. Beispiel hierfür wäre eine Maschine, die Messungen ausführt.

Der Vorgang ist wie in Verfahren 2, nur statt 3 Bedienern gibt es genau einen. Dieser führt mindestens 25 Messungen in mindestens 2 Messreihen aus.

Auswertung und Kennzahl ist identisch mit MSA 2.

Attributiv (MSA 6 + 7)

Prüfentscheide bei diskreten und diskretisierten kontinuierlichen Merkmalen

Die Untersuchung wird mittels eines Referenzloses durchgeführt, das sich aus 50 Referenzteilen aus der Fertigung (Serienteilen) zusammensetzt, deren diskrete Merkmalswerte vor Beginn der Prüfung ermittelt und dokumentiert werden. Dazu müssen zunächst die kontinuierlichen Merkmalswerte der Referenzteile (Referenzwerte) durch Messung ermittelt werden. Die den Messwerten zugeordnete erweiterte Messunsicherheit U muss bekannt sein. Es werden Referenzteile benötigt, deren Merkmalswerte einen Bereich überdecken, der etwas unterhalb von UGW – U beginnt und etwas oberhalb von OGW + U endet. Das Messergebnis zu jedem Referenzteil wird dokumentiert. Anschließend wird jedes Referenzteil entsprechend seinem Messergebnis einer (von zwei möglichen) Bewertungskategorien eindeutig zugeordnet (Diskretisierung) und das Ergebnis dokumentiert: „Innerhalb Toleranz“ = „+“, „Außerhalb Toleranz“ = „–“. Jedes Referenzteil im Los muss eindeutig identifizierbar sein, so dass die korrekte Zuordnung zugehöriger Daten stets gewährleistet ist. Diese Anforderung muss in einer Form umgesetzt werden, die es nur autorisiertem Personal erlaubt, das Referenzteil zu identifizieren, nicht aber dem Prüfpersonal. Mögliche Realisierungen sind z. B. 2D-Bar-Codes, komplexe Zahlen-Codes, nur unter UV-Licht sichtbare Beschriftungen. Zur Durchführung der Prüfung werden die Referenzteile als Prüfobjekte eingesetzt und in zufälliger, dem Prüfpersonal unbekannter Reihenfolge mit dem (z. B. nach Prüfplan) festgelegten Prüfmittel und Prüfverfahren oder einer automatisierten Prüfeinrichtung unter Serienbedingungen bewertet, indem sie einer (der beiden möglichen) Bewertungskategorien zugeordnet werden. Das Prüfpersonal muss angemessen geschult und eingewiesen sein. Können die Bewertungen durch Handhabung und/oder Subjektivität des Prüfpersonals beeinflusst werden (z. B. bei manuellen Lehrenprüfungen), müssen die Prüfobjekte von 3 Prüfern in jeweils 3 Prüfdurchläufen bewertet werden. Spielen Handhabung und/oder Subjektivität keine Rolle (z. B. bei Prüfautomaten), müssen die Prüfobjekte in 4 Prüfdurchläufen geprüft werden. Die Reihenfolge der Prüfobjekte ist in beiden Fällen für jeden Prüfdurchlauf nach dem Zufallsprinzip neu zu wählen. Die Prüfergebnisse („+“ oder „–“) werden dokumentiert.

Die Auswertung erfolgt über Fleiss‘ Kappa.

Eingaben in PDAP8

In vorherigen Versionen von PDAP haben wir auch die Prüfmittel-Fähigkeitsuntersuchung nach VDI/DGQ 3441 angeboten. Wir haben diese aus unserer Software zu entfernen, da sie nicht mehr den aktuellen Anforderungen entspricht. Dadurch gewährleisten wir eine reibungslose Funktionalität und Sicherheit der Software. Falls Sie jedoch dennoch das Feature benötigen, sind wir jederzeit bereit, es auf Ihren Wunsch hin wieder in die Software zu integrieren.